Mit is jelent pontosan ez a fogalom, és miért jelentős a környezettudatosabban gondolkodó ember számára?

Sokan összekeverik a polimer és a műanyag fogalmát, így elsősorban érdemes tisztázni a két fogalom jelentése közötti különbséget. A műanyag az a polimer, amelyben már benne vannak a különböző segédanyagok, tehát – elnagyoltan fogalmazva – a polimer a műanyag úgynevezett „nyersanyaga”. A segédanyagok lehetnek színezékek, szagjavító anyagok és mindenféle olyan adalék, amely az adott műanyagból készült tárgy élettartalmának hosszát biztosítja. Emellett tartós fogyasztási cikkek gyártása esetén elengedhetetlen az égésgátló adalékanyagok használata is, ezekről részletesebben a későbbiekben lesz szó.

A mai, környezettudatosabban gondolkodó ember számára talán nem ismeretlen a biopolimer fogalma, ami többféleképpen értelmezhető. Egyrészt olyan polimerekről van szó, amelyek megújuló forrásból származnak, vagy biológiai úton lebonthatók, illetve rendelkezhetnek mindkét tulajdonsággal is [1]. Jelentőségük az iparban egyre nő, és csökkenő áruk miatt egyre népszerűbbé válnak. Előállításuk gyakran még mindig drágább, mint a nagy mennyiségben gyártott hagyományos műanyagoké. A biopolimerek használatára és kutatására a környezet megóvására való igény erősödése miatt van szükség. Előnyeik közé tartozik: a komposztálhatóság, a megújuló nyersanyagok használata és a lehetséges biokompatibilitás (az emberi test reakciója az adott anyagra, ha az a szervezetbe kerül). Ezenkívül csökkentik a termékhez kapcsolódó szén-dioxid kibocsátását. Emellett a műanyagok felhasználása és mennyisége a világban folyamatosan nő, de csak kis részüket hasznosítják újra. Többségüket hulladékégetőkbe vagy szemétlerakókba szállítják. Ennek egyik oka az, hogy a gyártók a műanyagból készült tárgyakra csak a polimer minőségét írják fel (például: PET, SAN, PP stb.), de nem tüntetik fel a segédanyagokat. Ezek ugyanis ipari titkok, mint valami recept rejtélyes összetevői. Ez nehezíti az újrahasznosítás kivitelezését, mert a segédanyagok reagálhatnak egymással.

Egyike ezeknek az egyre nagyobb népszerűségnek örvendő biopolimereknek a politejsav (angolul Polylactic Acid, rövidítése PLA). Ez a természetes tejsavból polimerizációval állítható elő. A biológiailag lebomló (más néven biodegradálható vagy biodegradábilis) politejsavat eleinte főként a csomagolóiparban és a mezőgazdaságban alkalmazták. Mivel a műanyagok okozta környezeti terhelés nagy arányban a csomagolóanyagok gyártásával és használatával hozható összefüggésbe, ezek esetében kiemelten fontos a biológiailag lebomló polimerek minél nagyobb arányú alkalmazása.

A politejsav (PLA) széleskörűen felhasználható, hőre lágyuló, biológiailag lebomló polimer, szerkezetét tekintve alifás poliészter, amelyet előállíthatunk teljesen megújuló forrásból, például kukorica, cukorrépa, burgonya vagy cukornádmelasz felhasználásával [12]–[15]. Lehetőség van arra, hogy ne csak csomagolóanyagként alkalmazzák, hanem szálakat, fogyasztási cikkeket és orvosbiológiai célokra felhasználható anyagokat állítsanak elő belőle [14], [15]. A folyamatosan növekvő környezeti terhelés és a petrolkémiai alapú polimerek mennyiségének csökkenése megkívánja, hogy fokozatosan, de egyre nagyobb hatékonysággal áttérjünk a biodegradálható műanyagok használatára, amelyek fenntartható forrásból származnak. Gyártása során lényegesen kevesebb fosszilis tüzelőanyagot használnak fel, jelentős mennyiségű energia takarítható meg petrolkémiai alapú társaihoz viszonyítva [14], [16]. Mivel azonban drágább a feldolgozása, mint a hagyományos, kőolajból előállított polimereké, eddig kevés sikerrel szorította ki utóbbiakat a piacról.

A biodegradálhatóság azt jelenti [1], hogy a polimerben (jelen esetben a politejsavban) lévő kötések könnyebben felbomlanak. Ennek az előnyös tulajdonságnak az az árnyoldala, hogy a műanyag öregedését a környezeti hatások, például az UV-sugárzás, a csapadék vagy a levegőben jelen lévő oxigén felgyorsítják.

Emellett fokozatosan nőtt az igény tartós fogyasztási cikkek – például elektronikai eszközök burkolatai (képzeljünk csak magunk elé egy hűtőszekrényt vagy egy mosógépet), gépjárművek alkatrészei – biopolimerből történő előállítására is. Mennyivel kevesebb benzint (vagy bármilyen más üzemanyagot) fogyasztana az a jármű – legyen szó vonatról, autóról vagy metrókocsiról –, amelynek nagy része műanyagból készült, nem fémből. Ezt nagyon egyszerű megindokolni: mivel a műanyag sűrűsége kisebb, mint a fémé, egy ugyanakkora jármű könnyebb, amelyet ezáltal értelemszerűen kevesebb energia megmozdítani, és eljuttatni A-ból B-be. Vagy gondoljunk csak a pihekönnyű laptopokra!

Azonban ezeknél az eszközöknél a megfelelő mechanikai tulajdonságok, például a szilárdsági jellemzők elengedhetetlenek. (Például az, hogy ne repedjen meg a mosógép burkolata, ha mondjuk rácsapunk, mert éppen nem hajlandó működni.)

További szempont, hogy a felhasznált adalékanyagok ne módosítsák számottevően a biopolimer eredendően kedvező tulajdonságait. Az új keverékek, illetve kompozitok előállításához szükséges technológiák ne térjenek el nagyban a kőolaj alapú műanyagokhoz használtakhoz képest. Így elkerülhetők a költségigényes fejlesztések és átalakítások (például a gyártósor eszközeinél), amikor egyik anyag gyártásáról átállunk a másikéra.

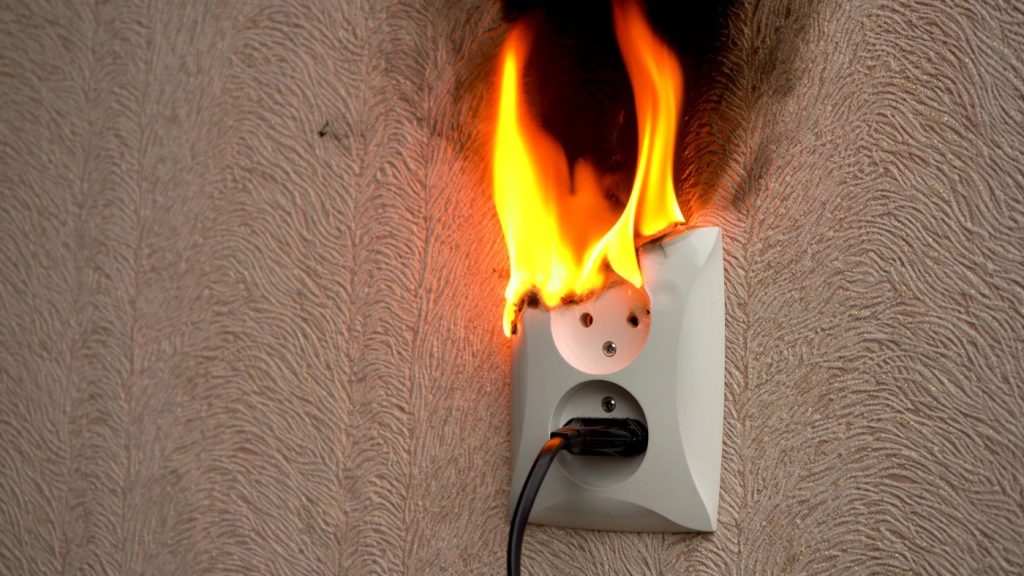

Mindezek mellett a legfontosabb az emberéletek biztonsága érdekében az éghetőség mérséklése. Ha például egy gépkocsi nagy része műanyag, és egy baleset folytán az autó kigyullad, emberéletek múlhatnak a jármű anyagának megfelelő égésgátoltságán. Az égésgátló anyagok használatával késleltetni tudjuk a műanyagok meggyulladását, mérsékelhetjük az égés során kibocsátott hő mennyiségét, és lelassíthatjuk a lángterjedés sebességét. Az égési folyamatot teljesen meggátolni nem tudjuk, különben a hulladékégetőkben sem lehetne megsemmisíteni a műanyagokat, de időben elnyújthatjuk a hőleadást, késleltetve ezzel az égési folyamatot. Az égés vagy égetés során keletkező gázok mérgezőek lehetnek, veszélyeztetve az élőlényeket, szennyezve a környezetet. Az égésgátlás célja ezért a füstgáz mennyiségének, valamint toxicitásának mérséklése is.

A felhabosodó, más néven intumeszcens égésgátló adalékrendszerek (IFR: Intumescent Flame Retardant) működésük során melegítés hatására egy duzzadt, többrétegű tűzálló réteget képeznek [4], [5]. Intumeszcens tulajdonságú anyagokkal már évtizedek óta képeznek bevonatokat tűzvédelmi céllal, de ezek beágyazása a polimerbe már újabb, modernebb módszer. Ha elérjük a kritikus hőmérsékletet, akkor elkezd növekedni, felfújódni és szenesedni az adalékrendszer, létrehozva a záróréteget. A felhabosodott szenes réteg fizikai gátként elzárja a polimert az oxigéntől és a hőtől, így megakadályozza a pirolízist (a polimer bomlását), ezzel az éghető, illékony anyagok keletkezését. Azáltal, hogy a láng nem jut éghető anyaghoz, kialszik. A kialakult szenes réteg korlátozza a hőtranszportot és az éghető anyag elérhetőségét, így a felszíntől távolabb eső polimerrétegek már nem képesek a bomlásra.

Az így módosult égési folyamatban kevesebb éghető gáz keletkezik, ez kevesebb füst és egyéb toxikus bomlástermék felszabadulását eredményezi. A védőréteg a polimer megolvadt részéhez tapad, így megakadályozza csepegését, ami a láng továbbterjedésének lehetőségét megszünteti [5].

A felhabosodó adalékrendszerek többnyire három komponensből állnak [4]:

A három komponens egymást segítve fejti ki a hatását. A gázképző komponens felfújja a rendszert, a szenesedő réteg elzárja a polimert a hőtől és az oxigéntől, a keletkező szervetlen sav pedig dehidratálja a szénforrást, elősegítve ezzel a kokszosodást.

Már csak az a kérdés, hogy az adott égésgátló adalékanyagot, hogyan lehetne bejuttatni a polimerbe anélkül, hogy rontanánk a jó tulajdonságait. A cikkben szereplő politejsav apoláris anyag, míg a foszfortartalmú felhabosodó égésgátló rendszerek polárisak. Ezt úgy lehet elképzelni, mintha olajban (apoláris anyag) szeretnénk vizet (poláris anyag) eloszlatni: alapvetően nem elegyednek, és csak kis mértékben oldódnak egymásban. (Valamilyen szinten azért oldódnak, képzeljük csak el azt, hogy egy pohár vízbe benzint öntünk! Két fázis fog keletkezni, a benzin látszólag nem fog oldódni a vízben, azonban ha a két anyagot újra szétválasztjuk, és a pohár vizet megszagoljuk, érezni fogjuk a benzinszagot, mert egy kis mennyiségű olajos üzemanyag oldódott a vízben.)

Mégis kell valami, amely elősegíti, hogy a megömlött polimerbe (így nevezik a megolvasztott polimert, amikor hő hatására elkezd folyni) hatékonyan bele tudjuk keverni az égésgátló adalékanyagot. Ennek az egyik módszere a mikrokapszulázás.

Mikrokapszulázás során szilárd, folyékony vagy gáz halmazállapotú anyagot egy másik anyaggal bevonunk, annak érdekében, hogy a belső részt elhatároljuk a környezettől. A belül lévő anyagot magnak nevezzük, míg a külső alkotja a burkot, amelyet héjnak vagy mátrixnak hívunk. A mikrokapszulák, vagy más néven mikrogömbök mérete 1 mikrométertől néhány száz mikrométerig terjedhet [7].

A bevonatok szerepe az, hogy megfelelő helyen és időben szabadítsák fel a bennük lévő magot képező aktív anyagot.

Az égésgátló adalékanyagok mikrokapszulázásának előnyei a következők [10]:

Az epoxigyantákat széleskörűen alkalmazzák mátrixként, de alkalmazhatnak többek között keményítőt, zselatint, cellulózt, szintetikus polimereket, grafitot, agyagot vagy akár üveget is.

Konklúzió:

A cél tehát adott: Minél több olyan egymással kompatibilis anyag felfedezése és módszer kifejlesztése, amellyel egy adott biopolimer (például politejsav) égésgátoltsága megvalósítható, elősegítve ezzel a biopolimerek elterjedését a piacon, hogy ne csak egyszer használatos csomagolóanyagok készüljenek belőlük, hanem akár tartós műszaki cikkek is, pl. elektronikai eszközök, járműalkatrészek vagy építőipari termékek.

Források:

[1] K. Renner, B. Imre & B. Pukánszky: Természetes és biológiai lebontható polimerek módosítása: kölcsönhatás, szerkezet, tulajdonságok. Magy. Kémiai Folyóirat – Kémiai Közlemények. Vol. 121, no. 2–3, pp. 68–72, 2015.

[4] M. Fejős: Gépjármű ipari műanyaghulladékok értéknövelő újrahasznosítása égésgátlással. Műanyagipari Szle. 2011/05, 2015.

[5] G. Camino, L. Costa & G. Martinasso: Intumescent Fire-retardant Systems. In: G. Camino, L. Costa & G. Martinasso: Polymer (Guildf). Vol. 23, pp. 359–376, 1989.

[7] R. Dubey, T. C. Shami & and K. U. Basher Rao: Microencapsulation Technology and Applications. Def. Sci. J. Vol. 59, no. 1, pp. 82–95.

[10] B. Wang et al.: Recent advances for microencapsulation of flame retardant. Polym. Degrad. Stab. Vol. 113, pp. 96–109, 2015, doi: 10.1016/j.polymdegradstab.2015.01.008.

[12] D. E. Henton, P. Gruber, J. Lunt & J. Randall: Polylactic acid technology. Nat. Fibers, Biopolym. Biocomposites. Vol. 48674, no. 23, pp. 527–577, 2005, doi: 10.1002/1521-4095(200012)12:23<1841::aid-adma1841>3.3.co;2-5.

[13] D. Garlotta: A Literature Review of Poly ( Lactic Acid ) A Literature Review of Poly ( Lactic Acid ). J. Polym. Environ. Vol. 9, no. 2, pp. 63–84, 2019, doi: https://doi.org/10.1023/A:1020200822435.

[14] T. Maharana, B. Mohanty & Y. S. Negi: Melt–solid polycondensation of lactic acid and its biodegradability. Prog. Polym. Sci. Vol. 34, no. 1, pp. 99–124, Jan. 2009, doi: 10.1016/j.progpolymsci.2008.10.001.

[15] T. Tabi, C. Balázsi, A. Petrik, J. Kovács, N. Kovács & K. Rákos: Megújuló erőforrásból előállított lebontható polimerek alkalmazása a gyors prototípusgyártásban Műanyag és Gumi. vol. 50, no. 10, pp. 389–394, 2013.

[16] R. Auras, B. Harte & S. Selke: An overview of polylactides as packaging materials. Macromol. Biosci. Vol. 4, no. 9, pp. 835–864, 2004, doi: 10.1002/mabi.200400043.